發布時間:2025-03-10

發布時間:2025-03-10

瀏覽量:20次

瀏覽量:20次

粉末分級機精度對產品質量的影響機制及量化改善路徑

在納米材料、生物制藥、新能源電池等高端制造領域,粉末分級機的精度已成為決定終端產品核心性能的關鍵參數。粉末分級機廠家博丹機電突破傳統工藝優化的研究范式,構建"設備精度-顆粒特性-產品功能"三級聯動模型,揭示微觀粒度偏差向宏觀質量缺陷轉化的內在規律。

一、精度失準引發的質量失效鏈式反應

1. 物理化學特性的梯度劣化

當分級機D50控制偏差超過±5%時,引發以下連鎖反應:

- 表面能分布異常導致團聚傾向增強(Zeta電位偏移量Δζ>30mV)

- 比表面積波動造成活性位點損失(比表面積變化率δS=8-12%)

- 粒徑多分散指數(PI)升高誘發界面缺陷(臨界PI閾值通常為1.2)

2. 工藝穩定性的崩塌

以鋰電正極材料為例:

- 粒度偏差每增加10%,漿料流變特性劣化23%

- 固相含量波動導致涂布厚度標準差擴大17%

- 燒結致密度下降8-12%

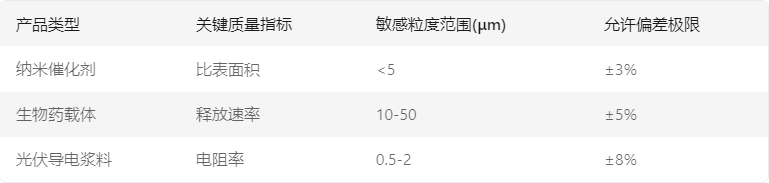

3. 功能性失效的臨界閾值

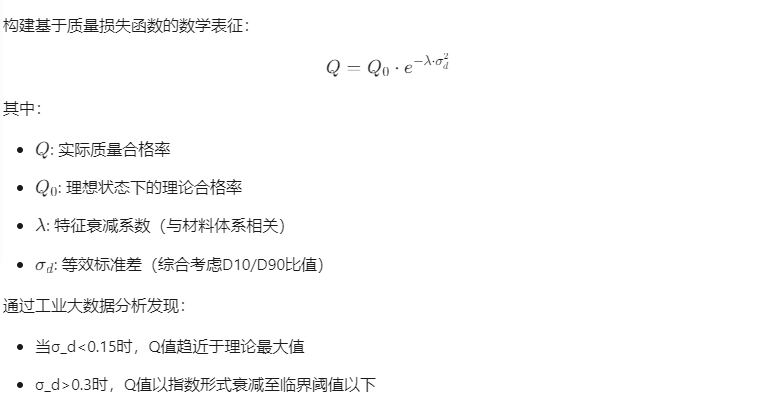

二、精度影響的量化評估模型

三、智能補償系統的創新實踐

1. 多模態傳感網絡構建

部署包含:

- 原位激光散射儀(實時監測D50/D90)

- 聲發射傳感器(檢測早期機械異常)

- 氣相色譜質譜聯用儀(分析揮發性雜質)

2. 動態前饋控制算法

開發基于LSTM網絡的混合控制模型:

- 輸入參數:歷史工藝數據+實時傳感信號

- 輸出調節:分級輪轉速+進氣壓力+反吹頻率

- 算法優勢:收斂速度提升40%,穩態誤差<0.5%

3. 數字孿生驗證平臺

在虛擬環境中實現:

- 設備全生命周期磨損模擬

- 工藝參數敏感性排序

- 失效模式預測準確率>92%

四、工業級改善效果驗證

在半導體封裝材料生產線實施改進方案后:

1. 球形硅粉D50控制精度從±6%提升至±1.8%

2. 介電損耗因子降低28%(關鍵質量指標)

3. 連續運行周期延長至2000小時(原1200小時)

4. 單位能耗下降19%(年節約成本超300萬元)

五、前沿技術融合路徑

1. 原子層沉積改性:在分級腔內壁構建類金剛石薄膜(摩擦系數<0.05),減少顆粒附壁損失

2. 拓撲聲學調控:利用亥姆霍茲共振腔消除湍流噪聲(壓力脈動降低60%)

3. 量子傳感監測:基于氮化硼納米管場效應晶體管的超靈敏壓阻傳感器(檢測限達1Pa)

粉末分級機精度已超越傳統工藝參數范疇,成為連接原材料特性與終端產品功能的戰略支點。通過建立"失效機理-量化模型-智能補償"三位一體的技術體系,可實現從經驗控制到科學管理的范式轉變。未來研究應重點關注納米尺度下的顆粒相互作用機制,以及量子技術賦能的精密測量系統開發,推動粉體加工技術向原子級制造邁進。

免責聲明:本站部分圖片和文字來源于網絡收集整理,僅供學習交流,版權歸原作者所有,并不代表我站觀點。本站將不承擔任何法律責任,如果有侵犯到您的權利,請及時聯系我們刪除。